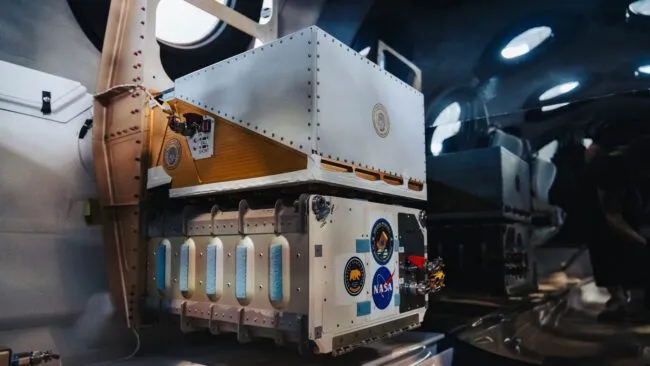

SpaceCAL 3D-Drucker auf der VSS Unity vor dem Start am 8. Juni 2024 (Bildnachweis: Virgin Galactic)

Wissenschaftler der University of California, Berkeley, haben erfolgreiche Tests eines 3D-Druckers der nächsten Generation für die Mikrogravitation namens SpaceCAL durchgeführt. Die Tests wurden im Rahmen der Mission Virgin Galactic 07 durchgeführt, einem suborbitalen Raumflug mit Besatzung, der am Montag (8. Juni) startete.

Während des 140 Sekunden dauernden Testlaufs druckte SpaceCAL 3D vier Gegenstände aus einem flüssigen Kunststoff namens PEGDA. Dabei handelte es sich um Space-Shuttle-Modelle und kleine Schlepper, sogenannte „Benchys“, die üblicherweise als Benchmarks (daher der Name) zur Bewertung der Qualität und Leistung eines Druckers verwendet werden.

„SpaceCAL hat bei früheren Tests an Bord von Parabelflügen unter Mikrogravitationsbedingungen gute Leistungen erbracht, aber er musste noch etwas beweisen“, so Taylor Waddell, Doktorand und Mitwirkender am Projekt, in einer Erklärung. „Diese jüngste Mission, die durch das Flight Opportunities Programm der NASA und mit Unterstützung von Berkeley Engineering und dem Berkeley Space Center finanziert wurde, ermöglichte es uns, die Eignung dieser 3D-Drucktechnologie für die Raumfahrt zu überprüfen.“

3D-Drucktechnologien haben sich in den letzten zehn Jahren rasant entwickelt und die Fertigung für immer verändert. Frühe Modelle wurden in erster Linie mit 3D-Pixeln, sogenannten Voxeln, gedruckt, die sehr sorgfältig – Punkt für Punkt, Schicht für Schicht – zu einer 3D-Struktur zusammengesetzt werden. In den letzten fünf Jahren haben die Wissenschaftler die Möglichkeiten dieser Technologie immer weiter verbessert, so dass immer ausgefeiltere und kreativere 3D-Teile aus Materialien von Metallen bis hin zu Biomaterialien hergestellt werden können.

SpaceCALs Vorgänger auf dem Boden, einfach „computed axial lithography“ genannt (daher der Name CAL), wurde von Hayden Taylor und seiner Gruppe in Berkeley im Jahr 2017 entwickelt. Die Wissenschaftler wollten den Mangel an 3D-Drucktechniken beheben, die komplexe, benutzerdefinierte 3D-Geometrien in einem einzigen Druckschritt drucken können.

Anstatt Strukturen von unten nach oben aufzubauen, nutzte CAL Licht, um die chemische Aushärtung der projizierten Muster in einem lichtempfindlichen Harz auszulösen, „so dass in einem einzigen Arbeitsgang mit einem einzigen Entwicklungsschritt ein 3D-Teil mit beliebiger benutzerdefinierter Geometrie erzeugt wird.“

Erhalten Sie den kosmischeweiten.de Newsletter

Die Aushärtung des Designs erfolgt durch eine Polymerisationsreaktion, bei der sich die im Harz enthaltenen chemischen Bausteine unter Lichteinwirkung zu einer Kette, dem Polymer, verbinden, wodurch sich hochauflösende, komplexe 3D-Strukturen präzise und schnell bilden.

CAL (und SpaceCAL) können komplizierte Teile in nur 20 Sekunden herstellen – eine bemerkenswerte Verbesserung gegenüber Druckern, die normalerweise Stunden für die Herstellung ähnlicher Objekte benötigen. Das Team hat auch die Vielseitigkeit des Systems unter Beweis gestellt, indem es erfolgreich mit über 60 verschiedenen Materialien wie Silikonen, Glasverbundwerkstoffen und verschiedenen Biomaterialien gedruckt hat, heißt es in der Pressemitteilung.

Die Fähigkeit, in der Mikrogravitation effektiv zu arbeiten, wo viele andere 3D-Drucker Probleme haben, macht sowohl CAL als auch SpaceCAL besonders vielversprechend für Anwendungen in der Weltraumforschung. In der Tat können Umgebungen mit geringer Schwerkraft dem 3D-Druck einen Vorteil verschaffen, da das Fehlen der Schwerkraft Probleme im Zusammenhang mit dem Materialfluss und dem Absetzen minimiert, einige Materialeigenschaften verbessert und die Designfreiheit verbessert werden kann.

„Mit CAL konnten wir – zuerst bei diesen [ersten] Null-G-Missionen und jetzt bei diesem Raumflug – zeigen, dass wir in der Schwerelosigkeit Teile drucken können, die auf der Erde nicht möglich sind“, so Waddell.

Diese Entwicklungen sind aufregend, da der 3D-Druck wahrscheinlich ein wesentlicher Bestandteil künftiger Weltraummissionen sein wird. Die NASA und die Europäische Weltraumorganisation haben bereits damit begonnen, Pläne für den 3D-Druck auf dem Mond und in der Internationalen Raumstation voranzutreiben.

„Man kann den Aufwand reduzieren, die Missionen beschleunigen und das Risiko verringern, indem man Fertigungstechnologien mitbringt“, so Waddell.

Dies könnte den Astronauten die Möglichkeit geben, Baumaterialien, Werkzeuge, medizinische Geräte und Ersatzteile vor Ort selbst herzustellen. „Wenn Ihr Raumschiff kaputt geht, können Sie O-Ringe, mechanische Halterungen oder sogar Werkzeuge drucken“, so Waddell.

Mit den Fortschritten im 3D-Bioprinting könnte dies auch Ersatzorgane oder -gewebe bedeuten. „CAL ist auch in der Lage, die Besatzung zu reparieren“, fügte Waddell hinzu. „Wir können Zahnersatz, Hauttransplantate oder Linsen drucken, oder Dinge, die in der Notfallmedizin für Astronauten personalisiert werden, was bei diesen Missionen ebenfalls sehr wichtig ist.“

Aber 3D-gedruckte Objekte im Weltraum könnten auch ihren Weg zu unserem Planeten finden, um den Menschen auf der Erde zu dienen. „Das langfristige Ziel ist es, mit CAL Organe im Weltraum zu drucken und sie dann auf die Erde zu bringen“, so Waddell.

„Diese Experimente sind wirklich darauf ausgerichtet, die Technologie zum Wohle aller voranzutreiben“, fuhr er fort. „Auch wenn sie für den Weltraum bestimmt sind, gibt es immer eine Menge Möglichkeiten, wie sie den Menschen hier auf der Erde zugute kommen können.“